カーボンニュートラルの実現に向けて欠かせない素材「CFRP」

CFRP(炭素繊維強化プラスチック)とは

CFRP(炭素繊維強化プラスチック)

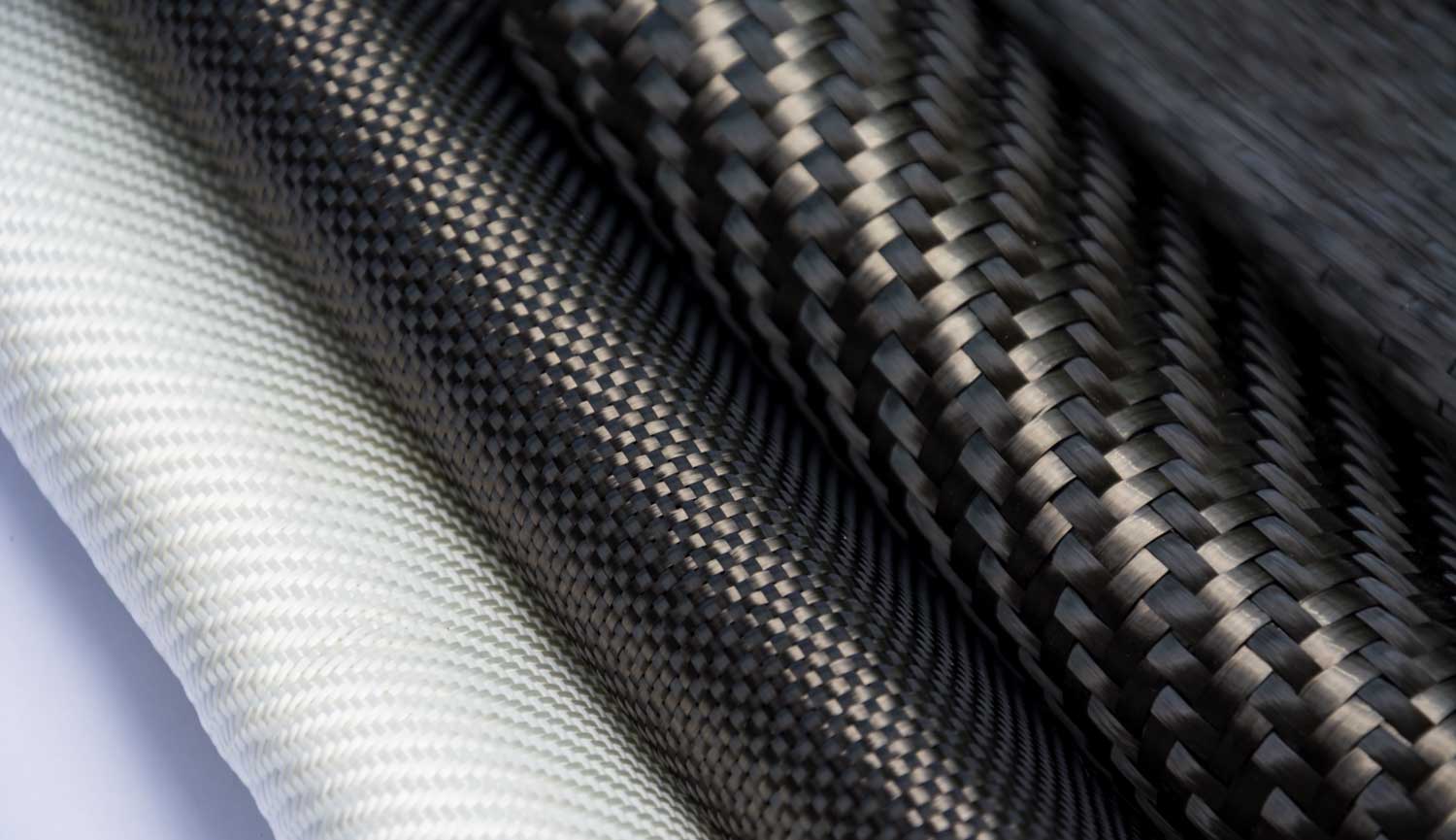

CFRPとは「Carbon Fiber Reinforced Plastics」の略で、プラスチック(合成樹脂)を炭素繊維で強化した複合材のこと。「軽量」「高強度」「高剛性(たわみにくい)」という機能性を兼ね備えており、スポーツ用品から航空機部品、自動車部品など幅広い産業分野で活用されています。

【強化繊維のメリット】

・軽くて丈夫(強度は鉄以上ながらアルミよりも軽い)

・耐摩耗性、耐熱性、耐酸性、導電性にも優れている

CFRPを用いた製品の活用例

従来のカーボンクロスを用いたCFRP部品の製造

従来の製造方法では、多くのデメリットも

CFRP部品の製造は、カーボンクロスを使用した積層による成形が一般的です。しかし、CFRPは繊維配向にしか強度を発生しないという強い異方性を持つ素材のため、カーボンクロスを用いた製造では素材の特性を十分に発揮させるのが難しく、さらに、積層したカーボンクロスを任意の形状にカットするため、歩留まり率が低い製造方法でもありました。

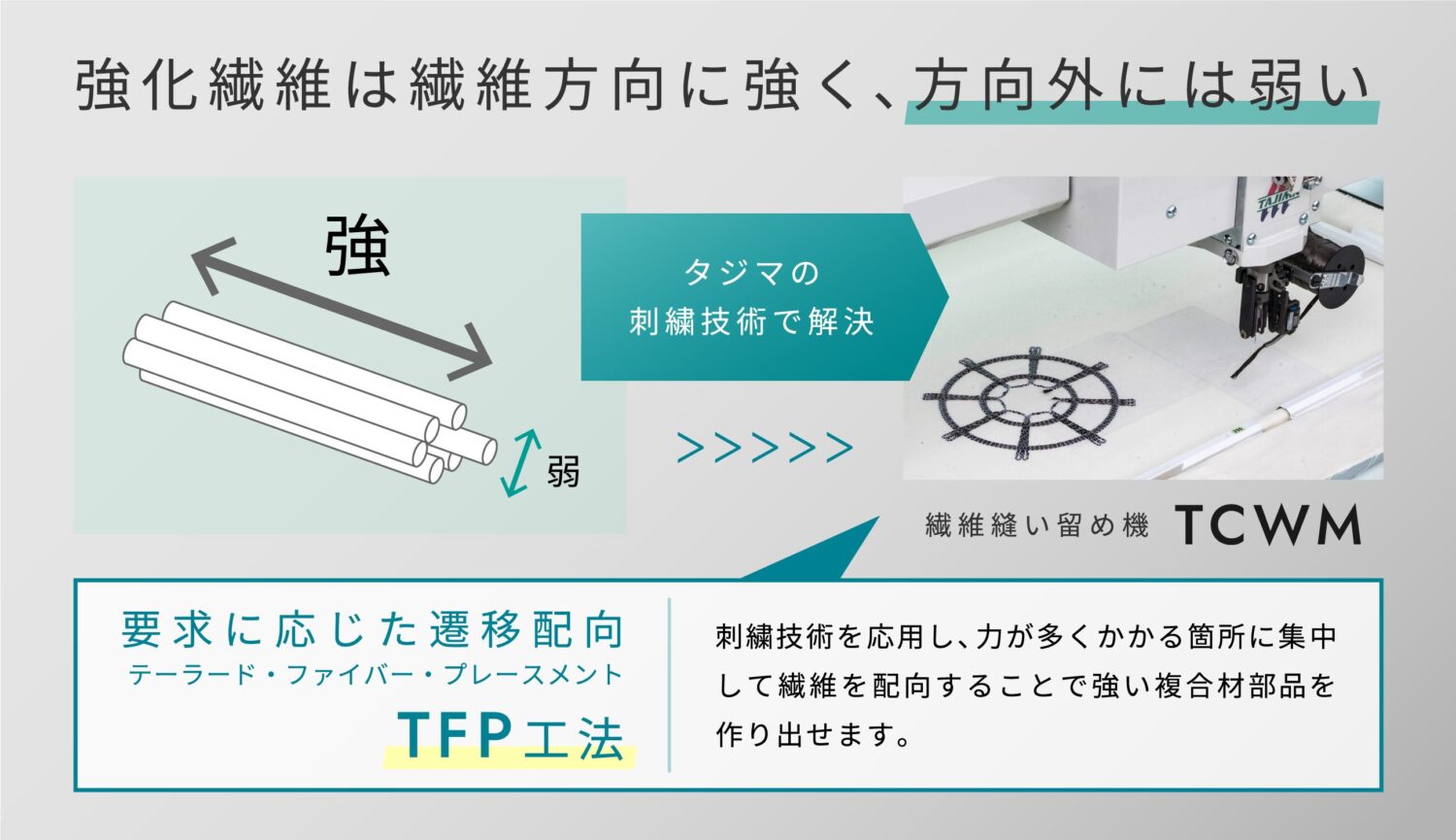

CFRPの素材能力を最大限に活かす配向設計「TFP工法」

「TFP工法」とは

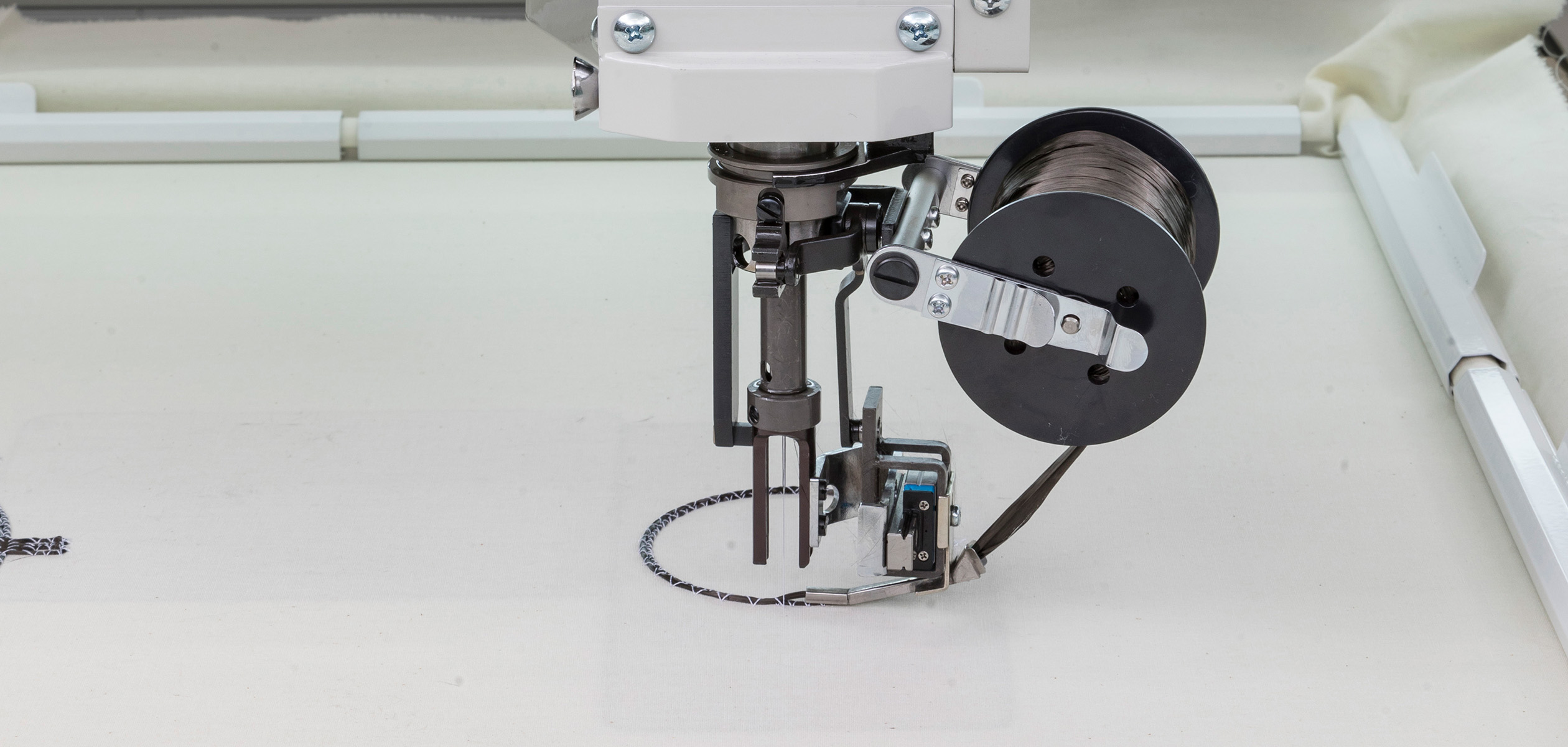

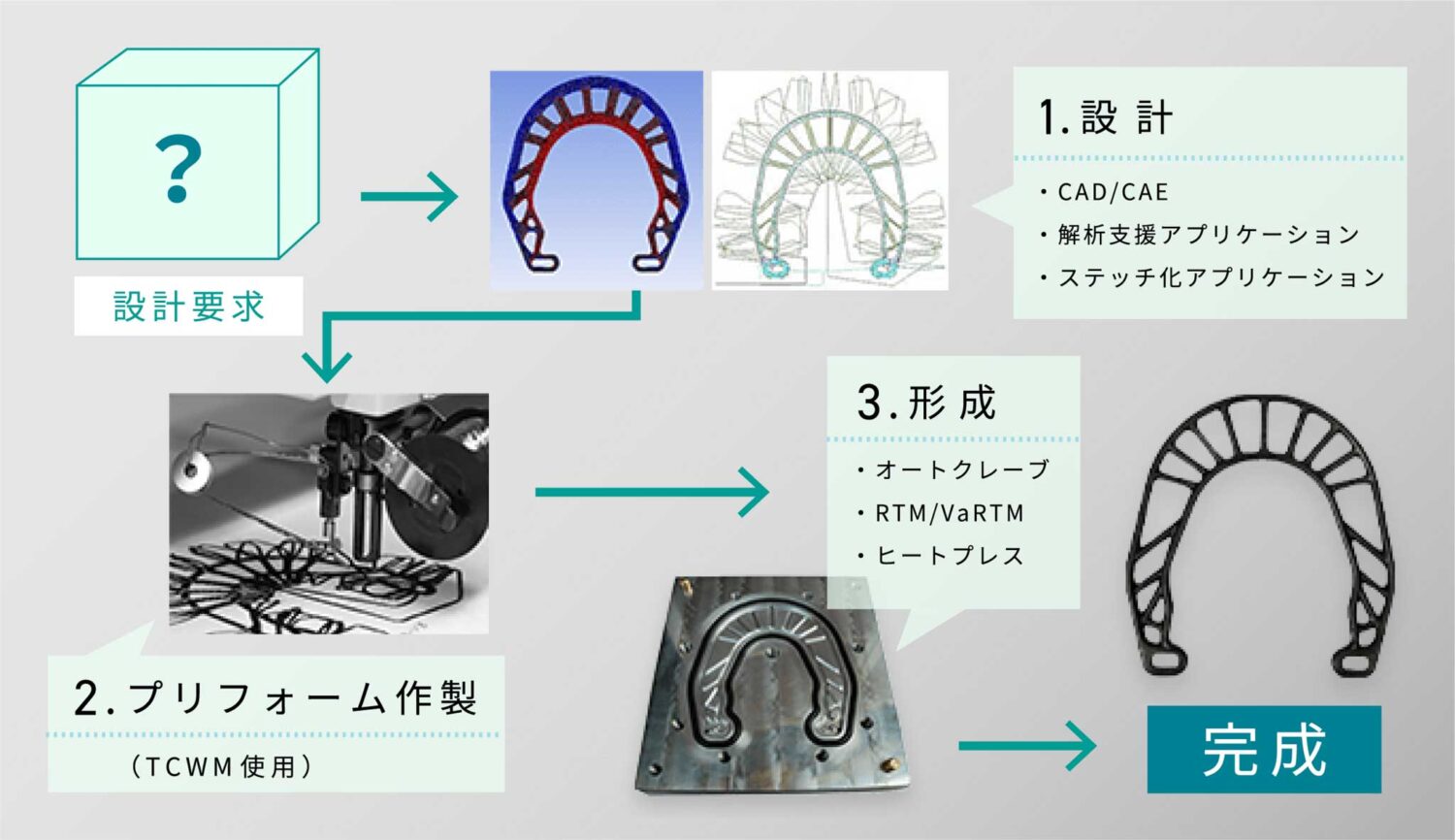

TFP工法とは、「テーラードファイバープレースメント工法」の略で、要求に応じて基材上に強化繊維を縫いとめてプリフォーム(中間基材)を形成する工法です。

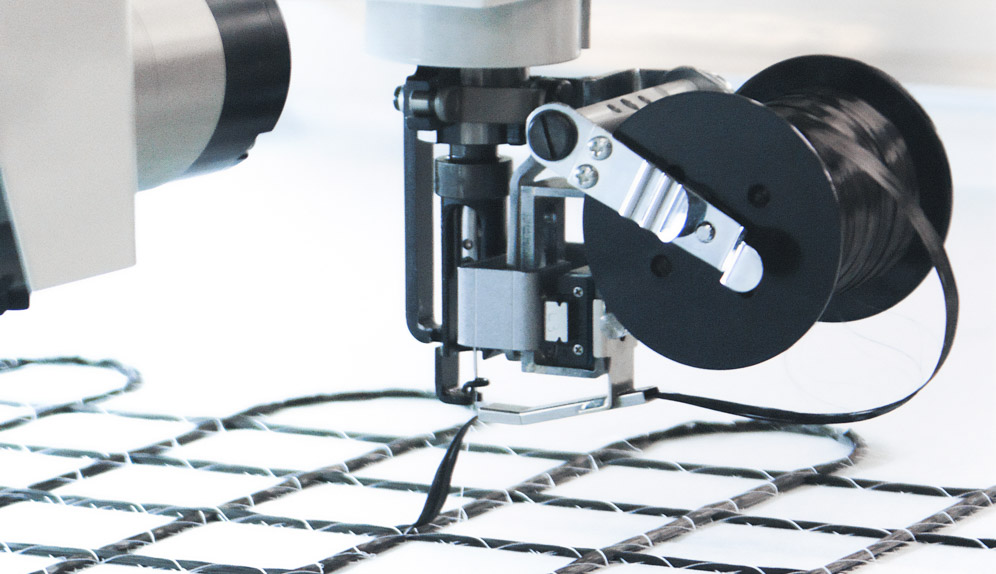

繊維配向にしか強度を発生しないという強い異方性を持つ強化繊維に対し、「TFP工法」では、連続的かつ自由に繊維を配置できるため、必要な方向に必要な強度を持たせる複合材構造設計が可能に。軽量化と高剛性を両立した製品・部品を造りだすことができるのです。また、繊維を切断することなく最小限に配向できるため、材料の歩留まり率が高い工法でもあります。

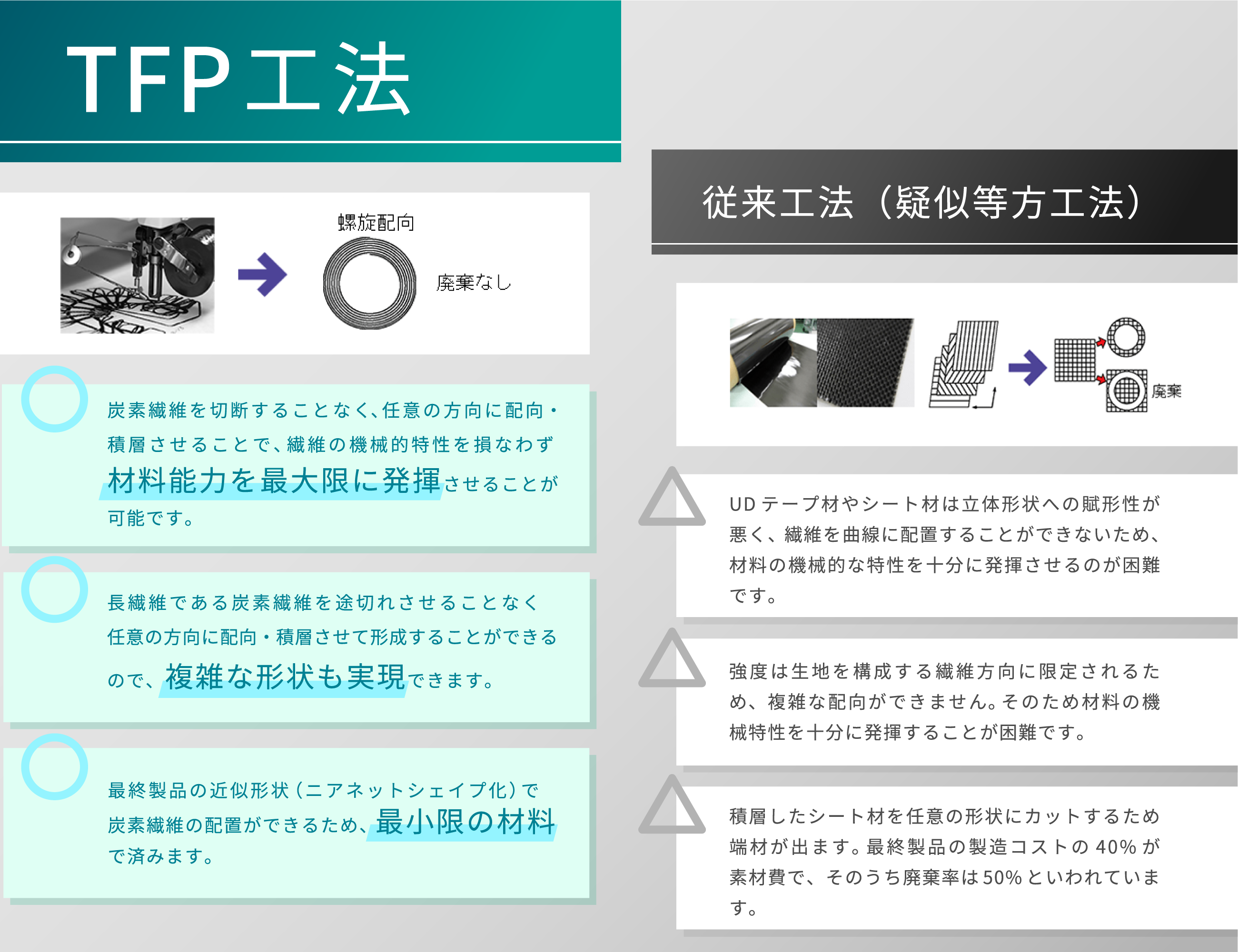

従来工法との違い

TFP工法の特徴

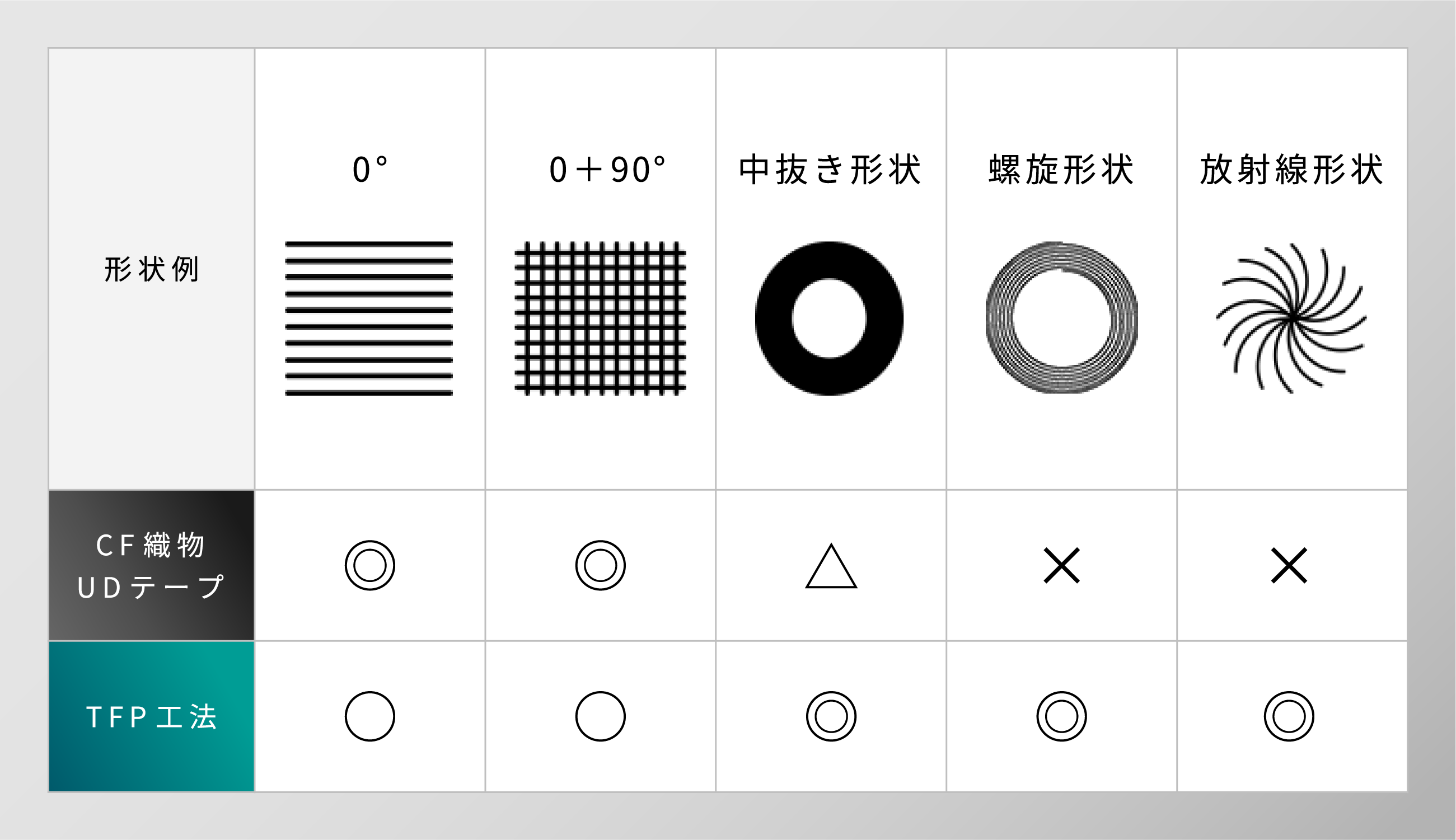

これまで不可能だった形状の配向を実現

0°、90°といった単純な積層は、従来工法でもUD テープ材やクロスを使用すれば対応可能でしたが、中抜き・螺旋・放射線等の形状での使用は非常に困難で、製造面でも強度面でも大きな課題とされてきました。そんな課題を解決するのが「TFP工法」です。

様々な形状に繊維を縫い止められるため、強度を保ちながら複雑な形状を作り出すことができます。

CFRPの活用により、軽量かつ高強度で耐久性に優れた配向が可能に

金属部品からCFRP(炭素繊維強化プラスチック)に置き換える場合、自由に繊維を配置できる「TFP工法」を用いることで、より効果的な長繊維配向を行うことができ、任意方向へ剛性を高めつつ軽量化を実現できます。従来実現できなかった複雑な構造でも、強度、耐久性に優れた設計が可能です。

従来工法に比べて歩留まり率を抑え、環境への配慮も

従来方法は積層したシート材を任意の形状にカットするため、廃棄しなければならない端材が発生し、製造コストの40%が素材費、そのうち廃棄率は50%と言われています。「TFP工法」を用いることで繊維を切断することなく、最終製品の近似形状(ニアネットシェイプ化)で配向できるため、材料の歩留まり率を抑えた配向が可能です。

「TFP工法」による配向設計・プリフォームの制作の流れ

「TFP工法」に関する試作・繊維配向設計・プリフォーム(中間基材)制作 についての相談はもちろん、FRPの素材能力に限界を感じられている方、FRPの特徴をもっと活かしたい方など、ぜひお気軽にお問い合わせください。

おすすめの製品

「JEC COMPOSITES INNOVATION AWARDS」を受賞

株式会社TISMを含む4社(※)で取り組んだ「CFRP-アルミニウム一体化モノコック-」の製作が「JEC COMPOSITES INNOVATION AWARDS」を受賞しました。

CFRPの有効活用やカーボンニュートラルの向上を目的とした実証実験の生産工程には、タジマのTFP工法やコンポジットファイバー縫付専用機「TCWM」などの刺繍技術が活用されています。

※トヨタ自動車株式会社、株式会社豊田中央研究所、株式会社トヨタカスタマイジング&ディベロップメント、株式会社TISM