炭素繊維など強化繊維の材料特性を最大限に発揮させる

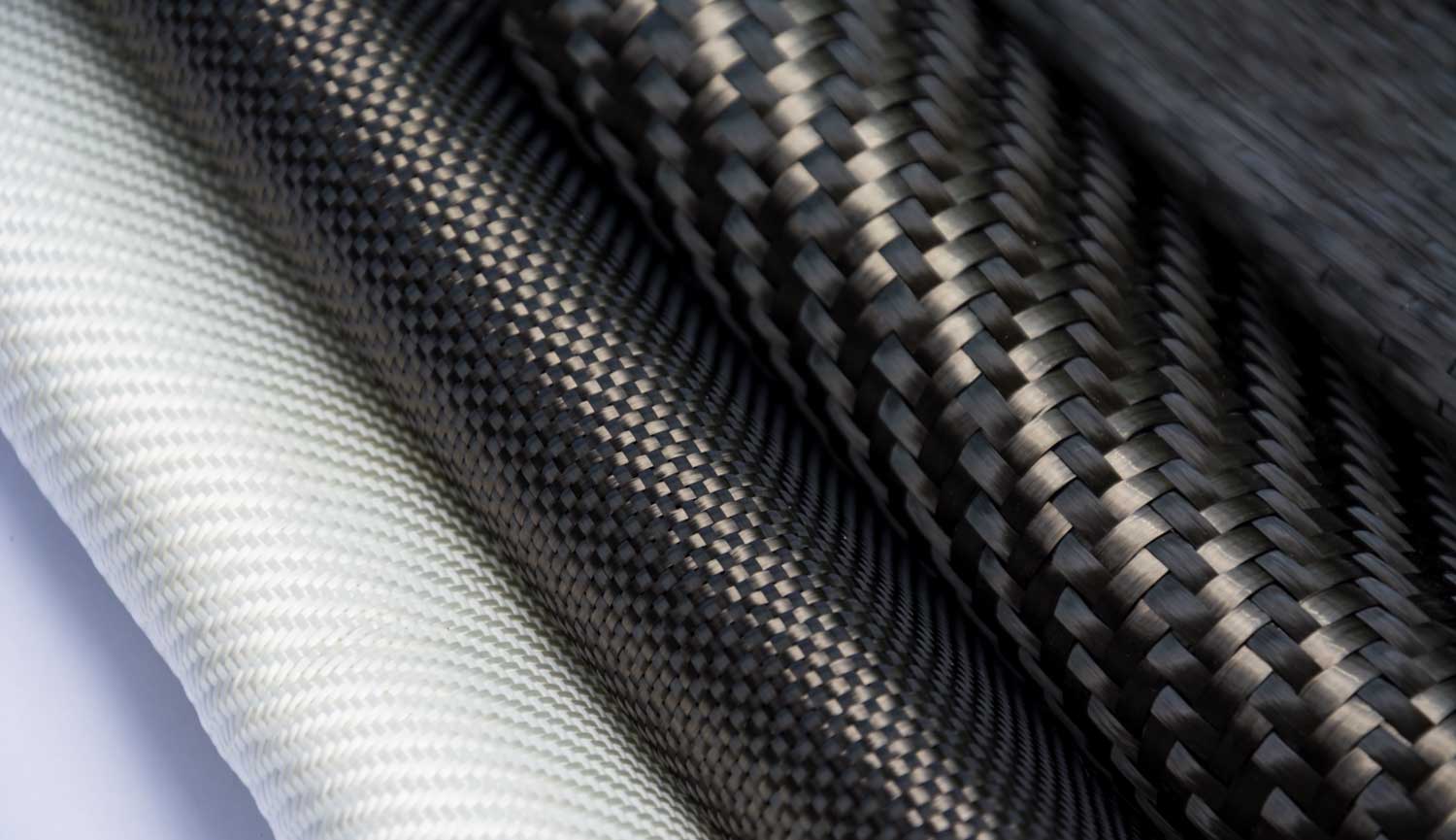

近年、「強くて軽い」という特性を活かした炭素繊維強化プラスチック(CFRP)が様々な業界で活用されています。航空宇宙分野や産業分野、スポーツ分野などあらゆる方面でCFRPの利用が進む中、タジマグループでは炭素繊維の持つ特性を最大化し、さらなる軽量化と高剛性を生み出す工法を提供しています。

自由に繊維を配向し、唯一無二の材料をつくる「TFP工法」

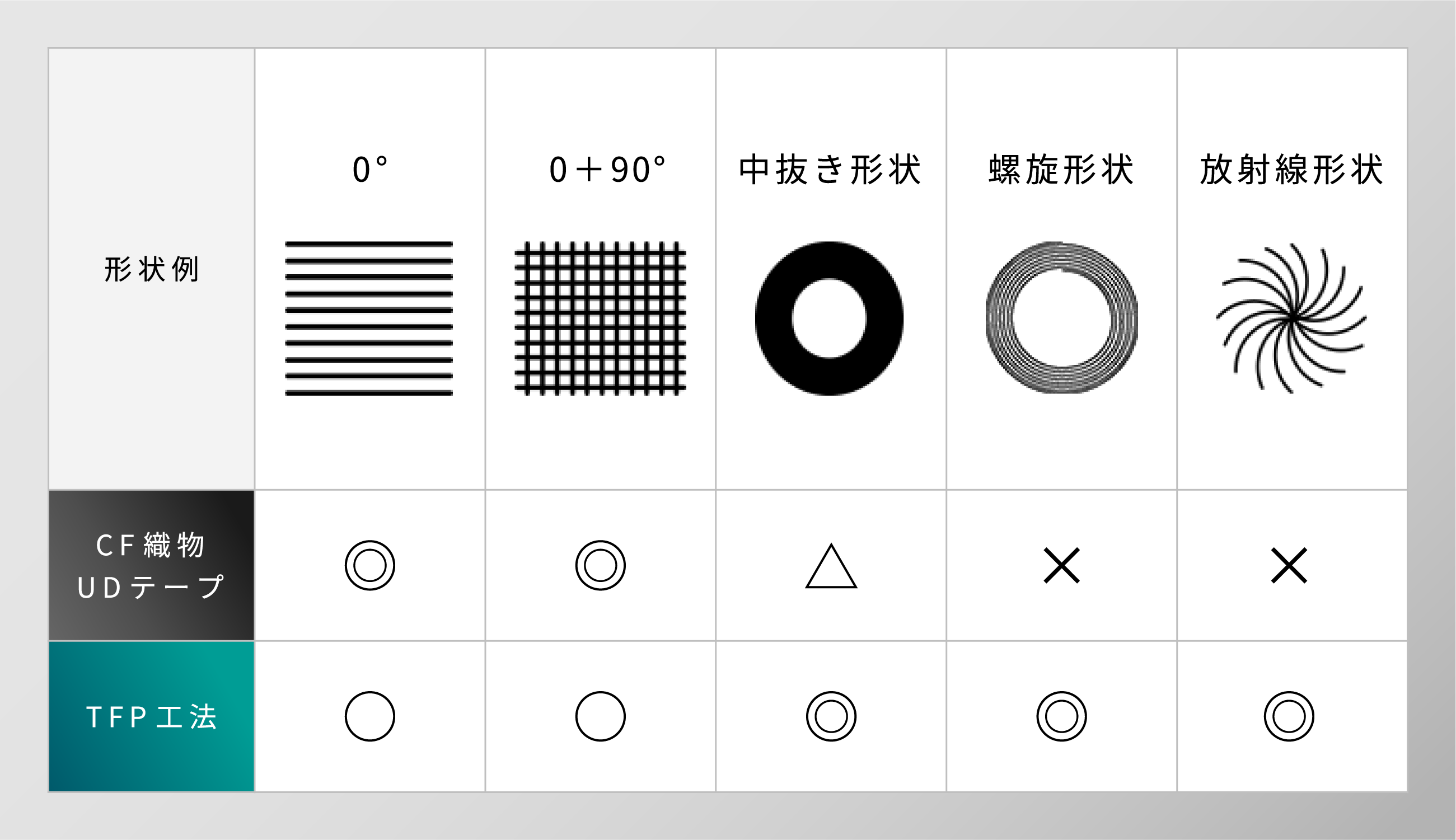

CFRPに使用するプリフォームは、UDテープ材やクロスを用いた成形が一般的ですが、強化繊維は繊維方向にしか強度を発生しないという強い異方性の特性を持つため、材料特性を最大化させるには、主応力の方向に繊維を配向する必要があります。そのため、0°、90°といった単純な方向に力がかかるような場合は、従来工法でも十分対応可能ですが、中抜き・螺旋・放射線等の形状での使用は非常に困難で、製造面でも強度面でも大きな課題とされてきました。

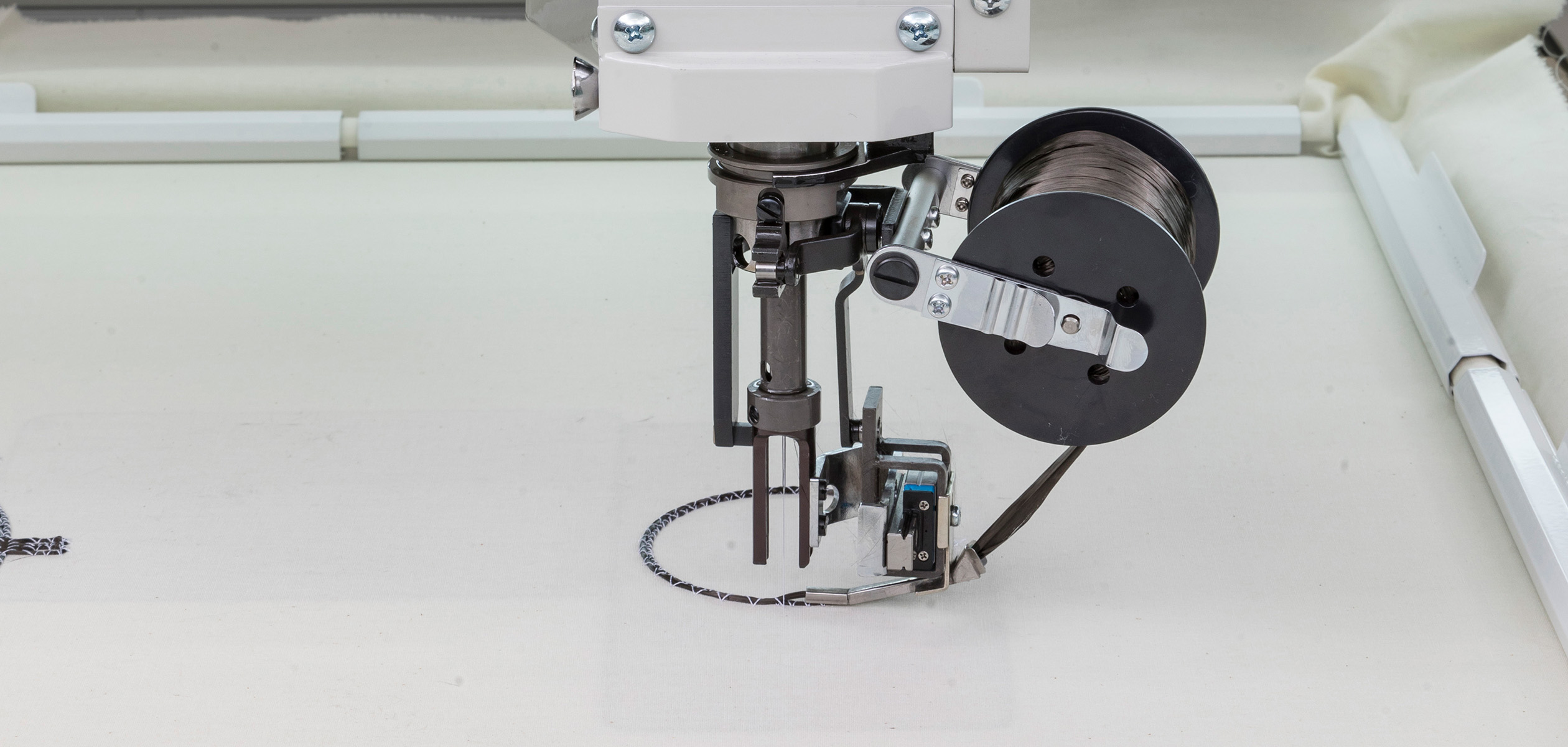

そんな課題を解決するのが、「TFP(テーラード・ファイバー・プレースメント)工法」です。タジマのコア技術である刺繍技術から生まれた繊維加工機「TCWM Spec.2」をもとに、産学連携によって開発されました。「TFP工法」によって、ドーナツ形状や放射線状など自在に繊維を縫い留め、強度が求められる部分に対しても、繊維方向に配向および積層させることが可能になります。言わば、目的に対して自由に繊維を配向し、唯一無二の材料をつくり上げることができる画期的な工法です。

強度改善と軽量化を実現。軽量化と高剛性の両立を可能に。

金属部品からCFRPへの置き換え時に、UDテープ材や織物材のようなプリフォームを積層する(擬似等方)のではなく、TFP工法を用いることで、主応力方向に対してより効果的な長繊維配向を行うことができ、剛性を飛躍的に高めつつ、軽量化を実現可能にします。

【事例:自転車ブレーキブースターの各材料による剛性比較】

「TFP工法」× トポロジー最適化で常識を超える

ある条件下で不要な材料を削って最適な設計案を見出す手法「トポロジー最適化」は、軽量化や強度改善のメリットを活かした理想的な設計理論で、近年プラスチックや金属を用いた部品の設計に広く利用されています。

しかし、この方法で得られた最適構造は複数の孔形状で構成される場合が多く、複雑な形状となるため、トポロジー最適化と従来の疑似等方CFRPでは十分な効果を発揮できませんでした。これに対し、自由に繊維を配向できる「TFP工法」を活用することで、トポロジー最適化が持っていた課題を解決。従来の常識を超え、今後はトポロジー最適化×「TFP工法」で、これまでにない軽量・高剛性の部品を実現します。

「TFP工法」における製造工程

モデリング→(トポロジー最適化)→CAE解析→配向設計→ステッチデータ変換

対象部品のモデリングを行い、条件に応じてトポロジー最適化構造を検討します。その後、主応力方向や各種条件を設定し、CAE解析により強度・剛性を確認。当該結果をもとに繊維配向設計を行い、得られた繊維配向データを専用のアプリケーション「EDOpath2.0」を通じてステッチデータに変換します。

プリフォーム生成

ステッチデータをもとに、タジマ繊維加工機「TCWM Spec.2」にて強化繊維をガラスクロスなどの生地に縫い留め、プリフォームを作成します。

成形

プリフォームを型の上に積層し、型を閉じて樹脂を注入し硬化させます。(RTM法)

※オートクレーブ成形やプレス成形などの別の成形方法での実績もあります。

完成

型から成形品を取り出し、状況に応じて仕上げ処理を行います。

専門スタッフによるサポート体制

タジマグループでは、「TFP工法」に関するモデリングや配向設計、CAE解析など、開発・試作から量産まで専門スタッフがお客様の課題解決をサポートします。是非CONTACTよりお気軽にお問い合わせください。

- 「TFP工法」を使ってみたいけど相談先がわからない方

- 強度・剛性・軽量化等に課題をお持ちの方

- 機能とデザインを両立する、新たな技法にチャレンジしたい方

おすすめの製品紹介